Sistemi di controllo analogici

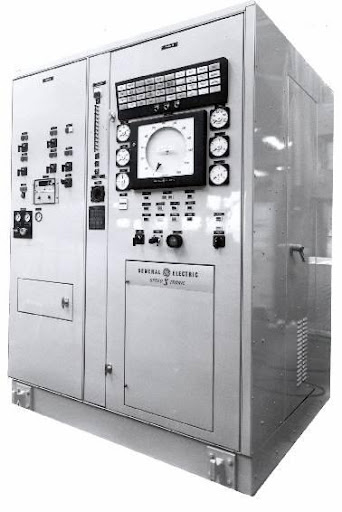

Il controllo per turbine a gas Speedtronic Mark I era stato messo in commercio da General Electric alla fine degli anni ’60. Come tutti gli Speedtronic l’ingegneria di base (definizione dei requisiti e strategia del controllo) veniva sviluppata nella sede principale di Schenectady (New York State) mentre la realizzazione dell’hardware e la produzione del quadro era affidata alla fabbrica di dispositivi elettrici ed elettronici di Salem – Roanoke (Virginia).

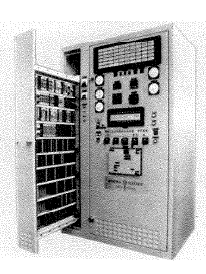

Il sistema di controllo MKI era costituito da una cinquantina di schede a circuito stampato inserite in una serie di pannelli (rack). Le schede erano di dimensione circa 15×10 cm ed erano inserite nei rack con un sistema di connettori a pettine.

Le schede erano poi collegate tra di loro con un sistema di fili avvolti a mano ai terminali dei connettori a pettine (wire wrapped). La programmazione delle logiche di comando dei sistemi ausiliari (ad esempio comando di valvole on/off, partenza motori, etc.) era realizzata tramite cablaggio dei relay (normali o ritardati) opportunamente collegati tra di loro.

Tutte le grandezze acquisite o elaborate venivano visualizzate su indicatori analogici.

Gli allarmi (nel pannello di annunciazione) e gli stati delle sequenze erano visualizzati tramite delle lampade a bassa tensione.

Il pannello di controllo prevedeva solo tre loop di controllo (realizzati con transistor, diodi, resistenze e condensatori): il loop di avviamento, quello di controllo e limitazione di temperatura e quello di controllo di velocità.

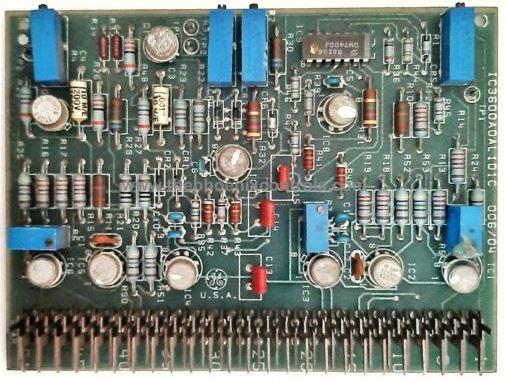

Il quadro MK I adottava una filosofia di “ridondanza per associazione”. Ciò significava che mentre il sistema funzionava su un controllo, ad esempio quello di avviamento, era continuamente supervisionato dal controllo della velocità e da quello di temperatura, ricalcando la metodologia già utilizzata nel Fuel Regulator: il “Selettore di Minima” richiesta di combustibile era qui realizzato con dei diodi. Tra più richieste, “vince” quella che richiede meno combustibile ed è quindi quella che più salvaguarda l’integrità della turbina a gas.

L’uscita di questo selettore di valore minimo fu chiamata VCE (tensione di controllo elettronico), sigla molto simile al VCO del Fuel Regulator. Si noti che il VCO era una pressione idraulica tra 40 e 200 PSIG, il VCE era una corrente di comando alla servovalvola, che era compresa tra 4 e 20 mA.

L’utilizzo del selettore di minimo (Minimum Gate) porta ad un processo di controllo a prova di errore, sebbene non possa essere comparato al livello dei sistemi successivi e più sofisticati come quelli implementati nel Mark IV.

Il Mark II era un miglioramento del Mark I, introducendo circuiti integrati a stato solido e una nuova disposizione della carpenteria esterna. Furono presentate due versioni: una con il cestello delle schede sempre nella parte inferiore del quadro (di difficile accesso in fase di test o modifica delle sequenze) ed una con il cestello laterale carrellato che permetteva un facile accesso alle schede e alla parte “filata” col wire-wrap.

Sul quadro di controllo vennero sperimentate per la prima volta funzioni opzionali complesse, come l’introduzione di un modulo ITS (Integrate Temperature System). Questo fu il primo sistema a microprocessore (Intel 8080) dedicato al monitoraggio della combustione di GE: si rese necessario con l’introduzione dell’abbattimento emissioni Nox tramite iniezione d’acqua in camera di combustione (Water Injection).

Il controllo, sia nel Mark I che nel Mark II, era svolto da schede a transistor.

Nel MK I le logiche delle sequenze di comando erano realizzate a relay (a 28 Vdc), mentre nel MK II furono utilizzate logiche a transistor e digitali (TTL)

Riportiamo il video di un’interessante testimonianza del progettista del MKI, Arne Loft.

“The first Speedtronic Control system designed by Arne Loft and colleagues at General Electric. Arne and John D. Harnden Jr. talk about the development of the system. The system controlled a gas turbine and replaced a prior system by Neal E. “