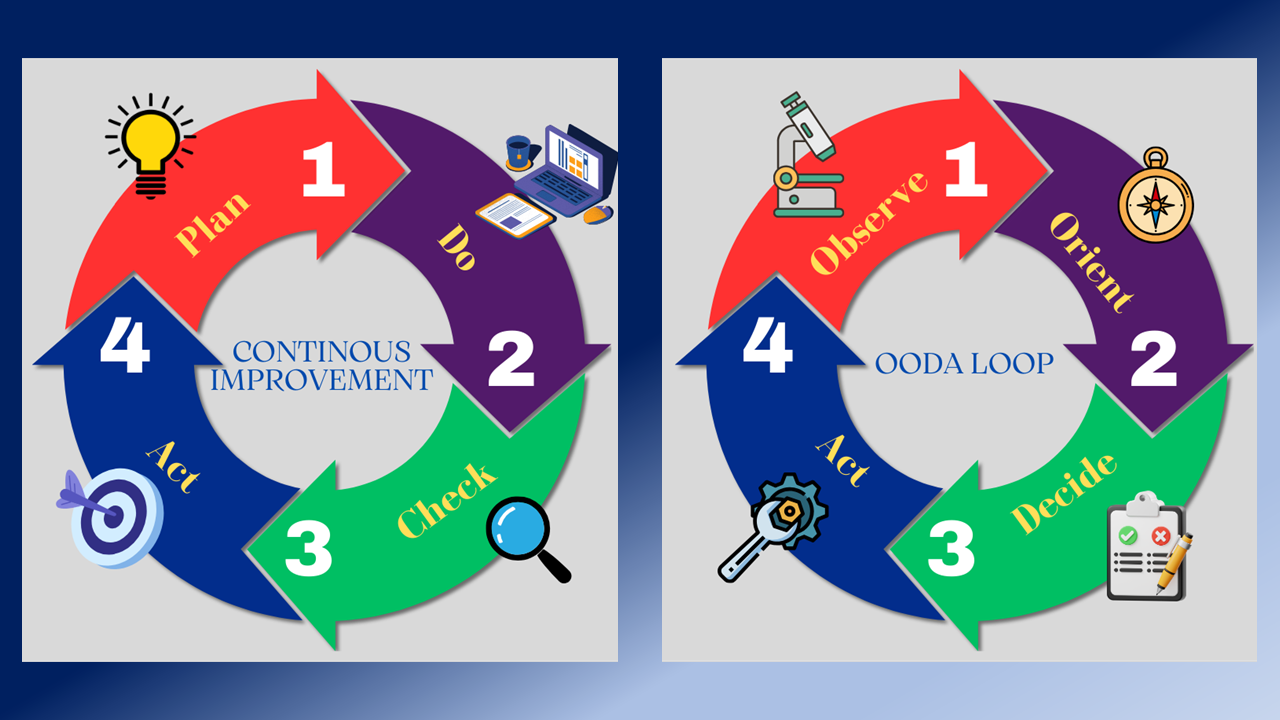

PDCA e OODA: metodologie di gestione dei processi a confronto

L’analisi OODA e l’analisi PDCA sono due metodologie di analisi e miglioramento che possono essere utilizzate in diversi contesti, dalla gestione aziendale alla progettazione di prodotti.

OODA è un acronimo che sta per “Observation, Orientation, Decision, Action” (osservazione, orientamento, decisione, azione), ed è stata sviluppata dal Colonnello dell’aviazione USAF John Boyd (1927-1997) negli anni ’50.

L’analisi OODA è stata progettata per aiutare i piloti militari a prendere decisioni rapide in situazioni di combattimento ad alta velocità. Negli anni successivi, la metodologia OODA è stata applicata a un’ampia gamma di settori, dall’industria alla tecnologia alla politica.

L’analisi OODA si basa su quattro fasi:

1. Osservazione della situazione,

2. Orientamento rispetto al contesto,

3. Decisione da prendere

4. Azione da intraprendere.

L’obiettivo è quello di creare un ciclo di feedback continuo che permetta di adattarsi rapidamente a situazioni mutevoli e prendere decisioni efficaci.

La metodologia PDCA, invece, è stata sviluppata da Walter A. Shewhart (Statistico, 1891-1967) negli anni ’30 ed è stata ulteriormente sviluppata da Edwards Deming (Ingegnere, 1900-1993) negli anni ’50.

PDCA è un acronimo che sta per “Plan, Do, Check, Act” (pianificare, fare, verificare, agire) e si concentra sul continuo miglioramento dei processi.

L’analisi PDCA prevede quattro fasi:

1. pianificazione (fase teorica) – Plan

2. esecuzione (fase di test) – Do

3. controllo – Check

4. azione correttiva – Act

L’obiettivo è quello di identificare i problemi, creare un piano per risolverli, eseguire il piano e verificare che la soluzione funzioni, correggendola se necessario.

Entrambe le metodologie hanno lo stesso obiettivo: migliorare la performance dell’organizzazione, sia essa aziendale o militare. Tuttavia, l’analisi OODA è più orientata alle decisioni rapide e all’adattamento rapido alle situazioni mutevoli, mentre l’analisi PDCA è più orientata alla continua miglioria dei processi.

In termini di applicazione, l’analisi OODA si presta meglio alle situazioni in cui le decisioni devono essere prese rapidamente e in cui l’ambiente è altamente volatile. L’analisi PDCA è invece più adatta per migliorare processi già esistenti e per identificare e risolvere problemi.

Un’altra differenza importante tra le due analisi è il loro approccio. L’analisi OODA si basa sull’osservazione diretta della situazione e sulla rapida analisi delle informazioni raccolte, mentre l’analisi PDCA si basa sull’osservazione e sul rilevamento dei dati attraverso strumenti specifici, come il controllo statistico del processo.

In sintesi, l’analisi OODA e l’analisi PDCA sono due metodologie di analisi e miglioramento che hanno lo stesso obiettivo ma che si differenziano per l’approccio, il contesto di utilizzo e gli strumenti impiegati. La scelta della metodologia più adatta dipende dalle esigenze specifiche dell’organizzazione e dal contesto in cui verrà utilizzata.

Entrambi i metodi sono efficaci, ma devono essere utilizzati in modo appropriato per ottenere i migliori risultati. Inoltre, va notato che sia l’analisi OODA che l’analisi PDCA trovano applicazione nella metodologia Lean, che promuove la riduzione degli sprechi e l’incremento della qualità.

L’analisi OODA è particolarmente utile nella fase di “Osservazione” della metodologia Lean, dove si cerca di capire il funzionamento dei processi e individuare eventuali inefficienze. Questa metodologia è applicabile ad un ogni “micro task” o singolo processo, in modo da sviluppare in un miglioramento continuo le attività giornaliere.

L’analisi PDCA trova applicazione in molte fasi della metodologia Lean, ad esempio nella fase di “Pianificazione” dove si individuano gli obiettivi e le azioni per raggiungerli, oppure nella fase di “Controllo” dove si verifica che il risultato sia conforme alle attese. La PDCA è la analisi più adatta ad uno scenario macroscopico di processo.

Nella pratica, è quindi spesso utile combinare le due metodologie. Ad esempio, l’analisi OODA può essere utilizzata per identificare rapidamente le aree critiche che richiedono miglioramento, mentre l’analisi PDCA può essere utilizzata per migliorare gradualmente il processo per raggiungere l’obiettivo desiderato.

Non esiste “il metodo migliore”: esiste il miglior approccio alla specifica situazione ed alla specifica domanda!

Debora Dini – BPO Process Analyst