Campi di utilizzo dei Modelli Matematici nei turbogas

Come abbiamo accennato nei precedenti articoli, i campi di applicazione dei modelli matematici spaziano dalla progettazione, alla previsione delle prestazioni, alla diagnostica, al training degli operatori e manutentori.

- Progettazione e test

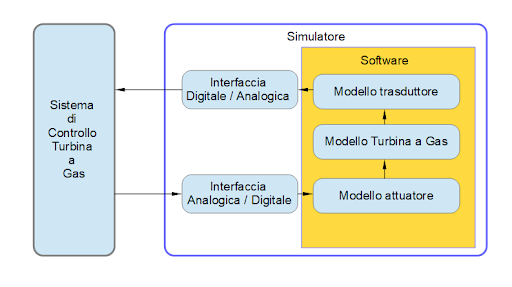

I modelli matematici forniscono un valido aiuto nella fase di progettazione dei sistemi di controllo. Infatti, è ormai di uso comune inserire il modello matematico all’interno delle strategie di controllo come “blocco funzionale”. In fase di test della strategia di controllo questo è utilizzato collegandolo “virtualmente”, dirottando cioè tutti i segnali di ingresso/uscita alle schede d’interfaccia con l’esterno verso il blocco di simulazione software.

In tal modo è possibile verificare in laboratorio il corretto funzionamento della strategia di controllo implementata, senza che il sistema sia connesso fisicamente alla turbina e alla sua strumentazione reale.

Per effettuare un test di laboratorio completo del quadro di controllo è possibile realizzare un simulatore “fisico” (HIL = Hardware-in-the-loop) che simuli non solo in modo digitale il macchinario da controllare, ma possa essere connesso “elettricamente” alle schede di ingresso uscita.

Per questo sono stati sviluppati dai vari produttori di sistemi di controllo dei simulatori dedicati, detti anche Dry-Rig.

I primi sistemi negli anni ’70 erano realizzati con componenti discreti (resistenze, condensatori, transistor e amplificatori operazionali). Negli anni ’80, con l’avvento dei microprocessori, furono realizzati in forma numerica. Un parametro molto importante da considerare nella realizzazione di simulatori “hardware-in-the-loop” è la velocità con cui si compie un ciclo completo di simulazione: questa deve essere tale da farlo apparire al sistema di controllo come un processo continuo. Se si deve rappresentare un processo il cui spettro dinamico presenta componenti significative fino a 10 Hz, il simulatore dovrà avere una frequenza di ripetizione del ciclo pari ad almeno 100Hz, meglio ancora se 200Hz.

Con questi tipi di simulatore, oltre ad affinare la parte software ed i parametri del controllo, si possono testare tutte le schede analogiche e digitali oltre a testare e tarare le schede di pilotaggio degli attuatori. Questo permette di mandare in cantiere un quadro completamente testato e con i parametri di controllo già adattati ed eventualmente solo da aggiustare lievemente.

- Previsione delle prestazioni e comportamenti

È possibile effettuare simulazioni del turbogruppo e di un’intera centrale elettrica effettuando l’analisi delle variazioni delle prestazioni in diverse condizioni operative, prima ancora che la centrale sia stata completamente progettata.

Con un simulatore dinamico di una centrale elettrica, il sistema di controllo può essere testato per valutarne il comportamento in caso di eventuali variazioni nella produzione di energia, connettendola con il modello matematico dell’intera rete di distribuzione.

- Diagnostica

I modelli matematici possono essere integrati, come vedremo in un prossimo articolo, nei sistemi di diagnostica, per aiutare nell’individuazione e nella prevenzione di anomalie e guasti del macchinario reale simulato.

- Training

I simulatori di modelli dinamici possono essere utilizzati anche come strumento per la formazione degli operatori e dei manutentori. Connessi a reali interfacce video (HMI) possono simulare tutta una serie di condizioni critiche testando i tempi e i modi di reazione del futuro personale di stazione.

Il training, oltre che agli operatori dei clienti, può essere effettuato anche dal personale del produttore che dovrà andare in cantiere per l’installazione del macchinario, per la sua manutenzione o per modifiche al software.

Nell’ immagine, un simulatore di turbina analogico GE degli anni ’70.